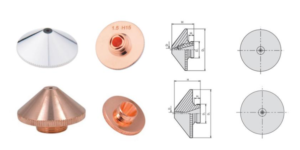

نازل لیزر

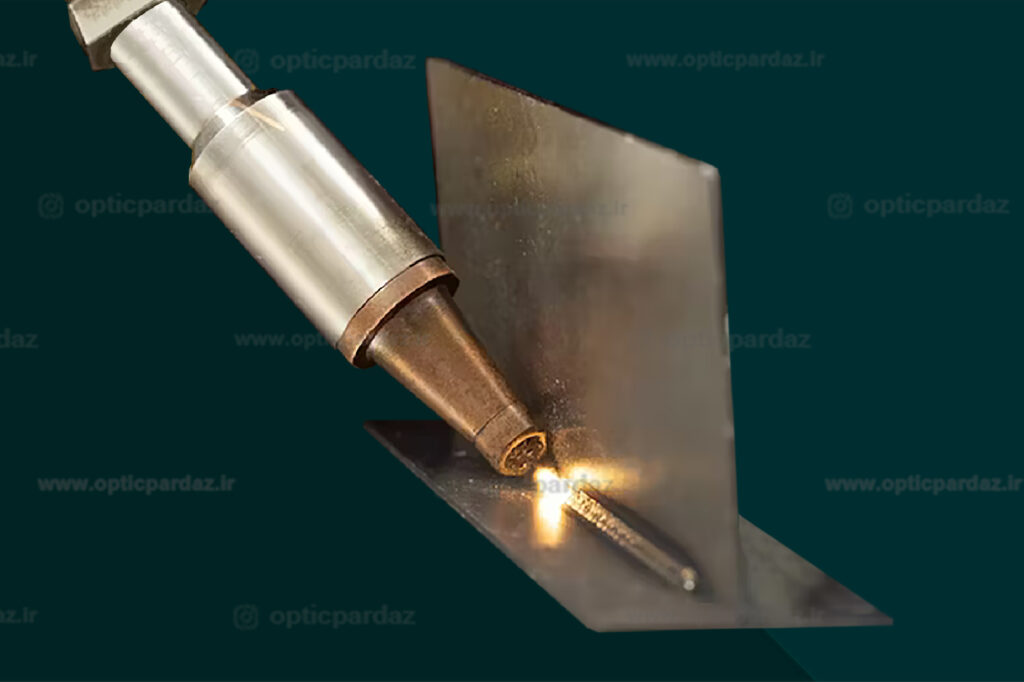

درفرآیند برش لیزری، نازل لیزر بیشترین ساییدگی را متحمل میشود و همچنین یکی از مهم ترین قسمت های برش لیزری است. در پایین سر لیزر قرار دارد و نزدیکترین نقطه به قطعه کار است. لیزر متمرکز و جریان هوا با فشاربالا از طریق نازل ساطع می شود، بنابراین نقش کلیدی در فرآیند برش دارد.

عملکردنازل های لیزر

- ازطریق شکل داخلی نازل سر لیزر، جهت جریان هوا و فشار هوای جریان هوا برای حفظ فشار بین قطعه کار و نازل تنظیم می شود

- ازپاشیدن مواد ذوب قطعه کار به داخل سر لیزر جلوگیری میکند و در نتیجه از لنز داخلی سر لیزر محافظت میکند.

- سیگنال خازن به سیستم تنظیم ارتفاع ارائه می شود تا از عملکرد پایدار سیستم تنظیم ارتفاع اطمینان حاصل شود.

مدلها و ویژگی های نازل لیزر

| مدل | مدل امکانات | کاربرد |

| تک لایه | 1. به طور کلی برای ذوب و برش استفاده می شود، با استفاده از نیتروژن یا هوای فشرده به عنوان گاز کمک.

2. برای برش خوب با دقت بالا و نیازهای سطح بالا استفاده می شود |

برای برش فولاد ضد زنگ وآلیاژ آلومینیوم با نیتروژن یا هوای فشرده استفاده می شود. |

| دولایه | 1. به طور کلی برای اکسید کردن و برش استفاده میشود،با استفاده از اکسیژن به عنوان گاز کمکی.

2. اثربرش فولاد کربنی با همگرایی ثانویه و فشرده سازی جریان هوا قابل توجه است. |

برای برش اکسیژن فولاد کربن و فولاد ضدزنگ و غیره استفاده میشود. |

پس از عبور از هسته داخلی، گاز نازل دولایه برای افزایش سرعت گاز از انبساط ثانویه عبور می کند و سپس از طریق سوراخ انتهایی به صفحه کار می رسد. مزیت این کار این است که می تواند تولید امواج ضربه ای را کاهش دهد و سرعت گاز را افزایش دهد و در نتیجه راندمان مشارکت گاز در برش را بهبود بخشد، سرباره و گرما را از بین ببرد.

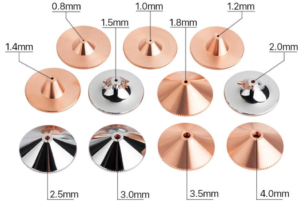

تطبیق کالیبر نازل و ورق

پهنای شکاف نازل لیزر

| Power | Thickness (Carton steel) | Auxiliary gas | Caliber |

| <1500w | 1-3mm | O2 | Double layer 1.2-2.5mm |

| <3000w | 1-3mm | Nitrogen or compressed air | Single layer 1.5-3.0mm |

| <6000w | 3-10mm | O2 | Double layer 0.8-1.2mm |

| <12000w | 10-30mm | O2 | Double layer 1.2-2.0mm |

هرچه کالیبر نازل بزرگتر باشد، اثر محافظتی روی آینه فوکوس کمتر است. بنابراین، انتخاب معقول اندازه دیافراگم نازل دستگاه برش لیزری می تواند کیفیت کاررا بالاتر ببرد.

هشدارها

- کالیبرنازل تأثیر خاصی بر سرعت برش دارد و اندازه نازل نیز بر توزیع فشار در خروجی تأثیر میگذارد.

باافزایش کالیبر نازل، به دلیل اثر خنک کنندگی قوی جریان جت بر روی فلز پایه در ناحیه برش، HAZباریک تر میشود، همچنین منجر به پهن شدن بیش از حد شکاف می شود که این امر باعث مشکل ترمیم شدن می شود و دهانه نازل در خطر قطع شدن توسط پرتو نور قرار می گیرد. اگر شکاف بسیار باریک باشد مانع از تخلیه صاف سرباره مذاب در سرعت برش بالا می شود.

- فاصله بین نازل و قطعه کار مستقیما ًبر اتصال بین جریان هوای نازل و شکاف قطعه کارتأثیر میگذارد.

اگرنازل خیلی نزدیک به سطح قطعه کار باشد، فشار برگشتی قوی روی عدسی ایجاد میکند که توانایی پراکندگی نقاط مواد تولید شده توسط برش پاشیده را تضعیف می کند، که تأثیر منفی بر کیفیت برش دارد، ازطرفی فاصله زیاد باعث اتلاف انرژی جنبشی می شود که برای برش موثر یک پارامترمنفی است.

درواقع هرچه فاصله کمتر باشد، فشار هوای بیشتری به شکاف برش وارد می شود. بنابراین به طور کلی، انتشار گازهای گلخانه ای بیشتری از شکاف خارج می شود، به طوری که دود کمتری ایجاد می شود. اگر فاصله را افزایش دهید، فشار هوای اعمال شده به شکاف برش کاهش می یابد.

مثال:اگر هنگام برش اکریلیک فاصله را افزایش دهید، لبه های برش صاف ایجاد می کنید، اما ممکن است همه گازهای قابل اشتعال دیگر به کانال های اگزوز دمیده نشوند. بنابراین باید نقطه ای تعیین شود که در آن نسبت بهینه بین تشکیل شعله (به دلیل گازهای قابل اشتعال)و لبه های برش صاف به دست آید.

به طور کلی، فاصله بین نازل و قطعه کار باید بین ۱ تا ۲ میلی متر کنترل شود و مشعل های برش سیستم های برش لیزری مدرن مجهز به سنسور القایی یا خازنی هستند تا بتوانند این فاصله را به صورت خودکار تنظیم کنند.

اثرات تنظیم گاز

فشارکم ممکن است باعث شود که گازهای تولید شده در طول فرآیند لیزر به طور کامل از شکاف برش خارج نشوند. این می تواند منجر به افزایش رسوبات دود شود. به عنوان مثال، فشار کم در حین برش چوب می تواند منجر به تیره شدن لبه های برش شود. فشاربیشتر همان اثری را دارد که فاصله نازل کمی با مواد دارد. گازهای تولید شده در طی فرآیند لیزر از شکاف برش خارج می شوند. با این حال، فشار بیش از حد می تواند یک آشفتگی ایجاد کند که به نوبه خود می تواند نتایج ضعیف تری را به همراه داشته باشد.

ویژگی های یک نازل لیزر خوب

- از مواد مرغوب ساخته شود.

نازلهای خوب باید از مس TU2استفاده میکنند، زیرا دارای رسانایی الکتریکی بالاو هدایت حرارتی خوب است به طوری که سیگنال خازن خوبی را تضمین کند.

- داشتن دقت ماشینکاری بالا ضروری است.

نازل با دقت و تمرکز بالا نه تنها می تواند اشکال زدایی اولیه در فرآیند ماشینکاری را کاهش دهد، بلکه به طورموثری از برخورد لیزر پرانرژی به دیواره داخلی هد لیزر جلوگیری می کند و در نتیجه از آسیب به هد لیزر جلوگیری می کند.

- داشتن سطح بسیار صاف سر لیزر ضروری است.

سطح بیرونی هایلایت می تواند به طور موثری چسبندگی مذاب را در فرآیند برش کاهش دهد، بنابراین عمر نازل را طولانیتر میکند، در حالی که سطح داخلی برجسته می تواند به طور موثری از جریان گردابی در هنگام خروج گاز با فشار بالا جلوگیری کند.

- ضد اکسیداسیون کردن ضروری است.

پس از پردازش، قطعات مسی به راحتی اکسید شده و در معرض هوا تغییر رنگ می دهند. پس از پردازش با براقیت بالا، سطوح داخلی و خارجی نازل های سر لیزر به احتمال زیاد اکسید شده، سیاه و زرد میشوند. بنابراین باید برای جلوگیری از اکسید شدن آنها را ضد اکسیداسیون کرد.

جهت کسب اطلاعات بیشتر کلیک کنید.

جهت خرید محصول کلیک کنید.

2 پاسخ

سلام نازل برای فروش دارید؟

سلام. بله موجود است.